Trykmåling er en af de mest anvendte måleparametre i industrien, og der stilles store krav til trykinstrumenter alt efter, hvilken industri eller applikation det anvendes i. Vi tilbyder pålidelige løsninger, der sikrer effektiv trykmåling i forskellige industrielle processer.

Absolut tryk

Yokogawa EJA510E in-line absolut tryk

Yokogawa standard performance tryktransmitter til absolut tryk til in-line montage. Måleområde op til 500 bar. 0,055 % nøjagtighed og 0,2 % stabilitet i 10 år

Gauge tryk

Yokogawa EJA530E in-line gauge tryk

Yokogawa standard performance tryktransmitter til gauge/relativt tryk til in-line montage. Måleområde fra 100 mbar op til 500 bar fordelt på 4 måleceller. 0,055 % nøjagtighed og 0,1% stabilitet i 10 år

Absolut tryk

Yokogawa EJA310E absolut tryk

Yokogawa Standard performance tryktransmitter til absolut trykmåling. Fra 0.1% nøjagtighed og 0.2% stabilitet i 10 år. Læs om features, måleprincip mm.

Gauge tryk

Yokogawa EJA430E gauge tryk

Yokogawa standard performance tryktransmitter til gauge/relativt tryk. 0.055 % nøjagtighed og 0.1% stabilitet i 10 år

Gauge tryk

Yokogawa EJA440E høj tryk gauge

Yokogawa standard performance tryktransmitter til gauge/relativt tryk. Måleområde op til 500 bar 0.055 % nøjagtighed og 0.1% stabilitet i 10 år

Absolut tryk

Yokogawa EJX510A in-line absolut tryk

Yokogawa high-performance tryktransmitter til absolut tryk til in-line montage. Måleområde op til 500 bar. 0,055 % nøjagtighed og 0,2% stabilitet i 15 år

Gauge tryk

Yokogawa EJX530A in-line gauge tryk

Tryktransmitter til gauge/relativt tryk til in-line montage. Måleområde fra 80 mbar op til 500 bar. 0,055 % nøjagtighed og 0,1% stabilitet i 15 år

Absolut tryk

Yokogawa EJX310A absolut tryk

Yokogawa High performance tryktransmitter til absolut trykmåling. Nøjagtighed fra 0.04% og 0.2% stabilitet i 15 år

No results found

Hvad er en tryktransmitter?

En tryktransmitter er et instrument til trykmåling af gas og væske. Tryktransmitteren anvendes til at måle trykket heraf i blandt andet tanke og rør. Målingen anvendes oftest til at sikre, at trykket ikke overskrider det tryk anlægget er bygget til. Tryktransmitteren er altså, i de fleste processer, et uundværligt måleinstrument, der kan være med til at sikre den daglige drift.

Derudover kan tryktransmittere opdeles i tre grupper:

- Absolut, som måler i forhold til absolut vakuum

- Relativt, som måler i forhold til atmosfæretryk

- Differens, som måler i forhold til anden reference

Termer inden for trykmåling

Inden for trykmåling er der flere fagtermer som er gode at kende til, heriblandt LRV, URC, range, span og turndown.

- LRV – står for lower range value

- URV - står for upper range value

Forskellen imellem LRV og URV er kendt som range, og fortæller, hvilket måleområde tryktransmitteren arbejder i, og angives derfor som en værdi for LRV og URV. Span er derimod forskellen imellem URV og LRV.

Turndown er forholdet mellem det største og det mindste måleområde, som tryktransmitteren kan indstilles til.

Eksempel: Tryktransmitter med én målecelle på 1 bar, indstilles med et span på 0,1 bar.

Turndown (TD) = 1/0,1 = 10 (angives 10:1).

Hvor anvendes trykmåling og hvad skal du være opmærksom på?

Trykmåling er essentiel i en lang række industrielle applikationer, eksempelvis til at overvåge trykket i rørledninger i procesanlæg. En trykmåler er ofte en del af et større system, hvor måledata skal transporteres til andre beregningsenheder eller kommunikationsprotokoller. For at sikre korrekt dataoverførsel og pålidelige målinger, er der derfor vigtigt, at du har hele signalkæden for øje når du vælger din tryktransmitter.

Betydningen af trykmålingen kan variere fra informativ til proceskritisk, og derfor er det afgørende at du vælger en trykmåler, der opfylder kravene til lige netop din opgave. Nøjagtighed er en central faktor i valget af tryktransmitter, da selv små afvigelser kan have stor indvirkning på systemets drift og sikkerhed.

Derudover kan visse applikationer være underlagt lovgivning, der begrænser trykket til en fastsat grænse. I sådanne tilfælde kræver trykmåling ikke kun nøjagtighed, men også sporbarhed, kontrol og periodiske kalibreringer for at sikre overholdelse af reglerne. Kalibrering af din tryktransmitter er en vigtig proces for at opretholde pålideligheden af målingerne. Denne kalibrering kan udføres on-site eller i laboratorium afhængigt af din specifikke situation.

Kontakt os og lad os hjælpe dig med at vælge den rette tryktransmitter og sikre korrekt kalibrering.

Vælg den rigtige tryktransmitter til din opgave

Når du skal vælge den rigtige tryktransmitter til din opgave/proces, er der som du kan læse oven for mange ting du skal have for øje. Her kan følgende kriterier for dit valg opstilles:

- Procestryk

- Procestemperatur

- Måleområde

- Hvilket medie skal der måles på – viskositet og densitet

- Mekaniske forhold (f.eks. procestilslutning)

- Nøjagtighed, stabilitet etc.

- Udgangssignal, analogt eller Fieldbus systemer

Herunder har vi som et eksempel opstillet nogle af de krav, der kan være til valget af tryktransmitter i fødevare- og medicinalindustrien.

Krav til tryktransmittere i fødevare- og medicinalindustrien

I fødevareindustrien og medicinalindustrien stilles der specifikke krav til tryktransmittere og måleinstrumenter. Instrumentet skal være let at rengøre ved hjælp af CIP (Clean In Place) med kemikalier, og i nogle tilfælde skal det også kunne tåle SIP (Steam In Place), som indebærer sterilisering med damp, hvilket udsætter udstyret for store temperaturændringer og høje trykbelastninger.

For at opretholde et højt hygiejne niveau skal instrumentet være sanitært og, afhængigt af applikationen, i nogle tilfælde også aseptisk. Der findes dokumenterede tests fra uafhængige institutioner, som bekræfter både instrumentets konstruktion og de materialer, der anvendes, da udvaskning fra metaller, kan være et problem i følsomme industrielle processer.

Montagestudsen bør være designet, så den er nem at indsvejse og forbliver aseptisk. En væsentlig udfordring er at vælge den rette gods-tykkelse på montagestudsen, så den ikke “slår sig” under indsvejsning og bliver utæt.

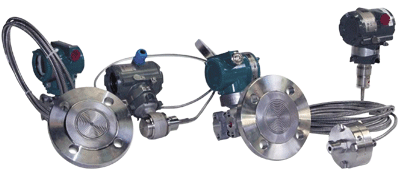

Membranforsatse - Præcise målinger under krævende forhold

Når dine procesforhold stiller høje krav til trykmåling, er en membranforsats ofte løsningen. Den beskytter mod korrosive, viskøse og partikelholdige medier og sikrer nøjagtige målinger - også i sanitære applikationer

Læs mere om, hvorfor og hvordan du vælger den rette membranforsats

Hvordan defineres tryk?

Tryk (p) er defineret som den kraft, der påvirker et areal:

- p = kraft / areal

Fordi kraft måles i newton og areal i kvadratmeter, angives enheden for tryk i newton pr. kvadratmeter (N/m2) – men som du måske allerede ved har denne, SI-enhed sit helt eget navn, nemlig pascal – oftest forkortet Pa.

Eksempel på enheder:

- 100.000 Pa = 100 KPa = 0,1 MPa

- 1000 mbar = 1 bar

- 1,01972 Kgf/cm²

- 10.197 mmH2O = 10,197 mH2O

Trykket kan være både over og under omgivelsestrykket, hvilket angives som helholdsvis overtryk og undertryk. Tryk under omgivelsestrykket kan også angives ved ’vakuum’.

Installation af tryktransmittere

Korrekt installation er afgørende for at opnå nøjagtige og stabile målinger med din tryktransmitter. Som udgangspunkt bør transmitteren placeres så tæt på processen som muligt for at minimere målefejl – men i mange tilfælde kræver installationen ekstra komponenter, fx impulsrør eller siphonrør.

Installation med impulsrør

Når tryktransmitteren ikke monteres direkte på processen, anvendes impulsrør til at overføre trykket. Det giver fleksibilitet i placeringen, men kræver korrekt udformning for at sikre målekvalitet.

Retningslinjer for impulsrør:

-

I væskeapplikationer skal transmitteren monteres under målestedet, så eventuelle luftbobler forbliver i systemet og ikke forstyrrer målingen.

-

I gasanlæg gælder det modsatte: Transmitteren monteres over målestedet, så kondensat kan løbe tilbage i systemet.

-

I dampapplikationer bør tryktransmitteren isoleres fra processen med kondenspotter for at beskytte mod høje temperaturer.

-

Ved niveauapplikationer skal transmitterens placering sikre, at hele væskesøjlen trykker på membranen.

-

Er beholderen tryksat, kan impulsrøret til toppen enten være tørt eller vådt – afhængigt af om mediet kondenserer.

Korrekt hældning, ensartede rørdimensioner og en stabil montering er nøglen til en pålidelig installation med impulsrør – både i åbne og lukkede systemer.

Installation med Siphonrør

I dampsystemer med høje temperaturer anvendes siphonrør til at beskytte transmitteren mod varmebelastning. Disse rør danner en vandlås (kondenslomme), der forhindrer, at varm damp rammer transmitterens membran direkte.

To typiske installationstyper:

-

U-rør bruges ved vertikal installation af transmitteren og giver god termisk adskillelse.

-

"Grisehale"-rør (coiled eller spiralformet) anvendes ved horisontal installation og har samme formål.

Inden idriftsættelse skal siphonrøret altid fyldes med vand eller egnet væske, så vandlåsen er etableret. Det er en enkel, men effektiv metode til at forlænge transmitterens levetid i krævende applikationer.

Installation af tryktransmittere

Installation med impulsrør

Når tryktransmitteren ikke monteres direkte på processen, anvendes impulsrør til at overføre trykket. Det giver fleksibilitet i placeringen, men kræver korrekt udformning for at sikre målekvalitet.

Retningslinjer for impulsrør

-

I væskeapplikationer skal transmitteren monteres under målestedet, så eventuelle luftbobler forbliver i systemet og ikke forstyrrer målingen.

-

I gasanlæg gælder det modsatte: Transmitteren monteres over målestedet, så kondensat kan løbe tilbage i systemet.

-

I dampapplikationer bør tryktransmitteren isoleres fra processen med kondenspotter for at beskytte mod høje temperaturer.

-

Ved niveauapplikationer skal transmitterens placering sikre, at hele væskesøjlen trykker på membranen.

-

Er beholderen tryksat, kan impulsrøret til toppen enten være tørt eller vådt – afhængigt af om mediet kondenserer.

Korrekt hældning, ensartede rørdimensioner og en stabil montering er nøglen til en pålidelig installation med impulsrør – både i åbne og lukkede systemer.

Installation med Siphonrør

I dampsystemer med høje temperaturer anvendes siphonrør til at beskytte transmitteren mod varmebelastning. Disse rør danner en vandlås (kondenslomme), der forhindrer, at varm damp rammer transmitterens membran direkte.

U-rør bruges ved vertikal installation af transmitteren og giver god termisk adskillelse.

"Grisehale"-rør (coiled eller spiralformet) anvendes ved horisontal installation og har samme formål.

Inden idriftsættelse skal siphonrøret altid fyldes med vand eller egnet væske, så vandlåsen er etableret. Det er en enkel, men effektiv metode til at forlænge transmitterens levetid i krævende applikationer.

KONTAKT VORES EKSPERT

Lasse Olsen

Senior Product Manager

Tlf: +45 2085 6074

Email: Lasse.Olsen@insatech.com